Анализ динамики рынка и технологии производства оцинкованного рулона

Процесс производства оцинкованной рулонной стали в основном состоит из двух видов горячего цинкования и электрического цинкования. Ниже приводится подробное описание:

Процесс горячего цинкования

Предварительная обработка поверхности: прежде всего, обработка поверхности стальной пластины, включая процессы очистки, удаления масла и ржавчины, чтобы гарантировать, что поверхность стальной пластины чистая и гладкая, чтобы обеспечить хорошую основу для последующего цинкования, улучшить адгезия оцинкованного слоя 1.

Травление и фосфатирование: травление заключается в вымачивании стальной пластины в растворе кислоты для удаления поверхностного оксида и ржавчины; Фосфатирование заключается в формировании фосфатного слоя на поверхности стальной пластины для дальнейшего улучшения ее силы сцепления с цинком, благодаря чему оцинкованный слой становится более прочным.

Отжиг: Для проката из твердой полосовой стали рекристаллизационный отжиг необходим для получения хороших механических свойств продукта и за счет контроля атмосферы в печи для улучшения характеристик покрытия полосы. Печь отжига обычно состоит из предварительного нагрева, нагрева, выдержки, охлаждения и так далее.

Расплавленное цинкование: обработанную стальную пластину погружают в высокотемпературный раствор цинка, так что жидкий цинк образует равномерный слой цинка на поверхности стальной пластины. После цинкового лотка с помощью воздушного ножа также можно продувать газ, например воздух или чистый азот, для точного контроля толщины покрытия на поверхности полосы.

Легирующая обработка: часть оцинкованного рулона будет нагреваться сразу после цинкования, так что цинк и железо образуют покрытие из сплава, образуя покрытие из сплава цинка и железа, которое обладает хорошей герметичностью и свариваемостью.

Последующая обработка: включающая правку и правку натяжением, устранение площадки текучести низкоуглеродистой стали путем прокатки с малым усилием прокатки, улучшение свойств полосы, получение желаемой шероховатости и прямолинейности поверхности; И пассивация или другая химическая обработка поверхности для удовлетворения конкретных требований пользователя к коррозионной стойкости, смазке и т. д.

Процесс электрогальванизации

Предварительная обработка стального рулона: очистите поверхность холоднокатаного стального рулона от загрязнений, таких как пятна масла и ржавчины, и обеспечьте адгезию и однородность покрытия.

Гальваника: предварительно обработанный стальной рулон помещается в гальванический резервуар, и слой цинка равномерно прикрепляется к поверхности стальной пластины посредством электрохимической реакции, образуя тонкий слой цинка14.

Обработка холодной намоткой: стальной рулон после гальванического покрытия подвергается холодной намотке и прокатывается на машине холодной прокатки для достижения заданной толщины и плоскостности 4.

Полировка поверхности: полировка поверхности холоднокатаного электрооцинкованного рулона, шлифовка поверхности, улучшение качества поверхности и блеска, чтобы ее внешний вид стал более красивым, подходящим для высоких требований к качеству поверхности в сценарии применения4.

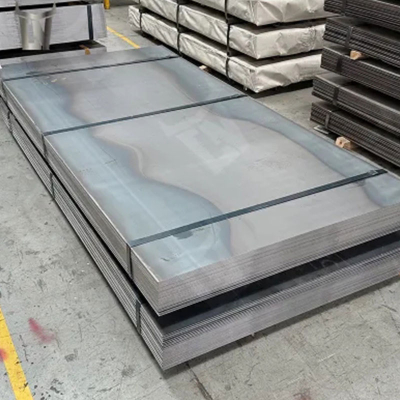

Эти передовые производственные процессы делают оцинкованную катушку превосходной по коррозионной стойкости, износостойкости, эстетике и т. д., которая широко используется во многих областях, таких как строительство, автомобили, бытовая техника, электроника и т. д., и способствует развитию смежных отраслей. . Благодаря постоянному развитию технологий предприятия по производству оцинкованной рулонной стали будут продолжать исследовать и внедрять инновации, а также улучшать качество продукции и эффективность производства, чтобы удовлетворить растущий спрос рынка.